Co to jest powłoka PVD?

PVD oznacza fizyczne osadzanie z fazy gazowej. Powłoka PVD to proces stosowany do osadzania cienkiej warstwy materiału na powierzchni. Materiałem jest zazwyczaj metal lub stop metalu. Proces polega na odparowaniu materiału w komorze próżniowej i nałożeniu go na pokrywaną powierzchnię.

Dlaczego warto wybrać powłokę PVD? Dzięki nałożeniu materiału powłokowego na poziomie atomowym lub cząsteczkowym powłoka PVD pozwala uzyskać niezwykle czyste i wydajne powłoki, które mogą być bardziej odpowiednie do niektórych zastosowań niż inne techniki powlekania.

Proces produkcji Pvd

Proces wytwarzania PVD obejmuje ogrzewanie materiału (takiego jak metal) w komorze próżniowej aż do odparowania, a następnie skraplanie pary na podłożu w celu utworzenia cienkiej warstwy.

Procedura powlekania PVD wykonywana jest w temperaturach od 50 do 600 stopni Celsjusza i określana jest mianem metody „na linii wzroku”. Atomy odparowane z materiału stałego przemieszczają się przez komorę próżniową i osadzają się na każdym obiekcie na swojej drodze.

Aby zapewnić prawidłowe pokrycie przedmiotu, należy go odpowiednio ustawić w komorze lub obrócić w trakcie procesu powlekania, aby pokryć wszystkie części przedmiotu.

Istnieje kilka rodzajów PVD, w tym napylanie katodowe, parowanie i powlekanie jonowe. Konkretny proces będzie zależał od pożądanych właściwości folii i osadzanego materiału. PVD ma szerokie zastosowanie, m.in. przy produkcji półprzewodników, powłok do narzędzi skrawających oraz powłok dekoracyjnych do zegarków i biżuterii.

Materiały powłokowe

Do powłok PVD powszechnie stosuje się różne materiały, w tym tytan, cyrkon, miedź, aluminium i stal nierdzewną. Złoto jest również popularnym wyborem w zastosowaniach w elektronice lotniczej. Powłoki można nakładać na różne podłoża, takie jak nylon, tworzywa sztuczne, szkło, ceramika i metale.

Korzyści ze stosowania powłok PVD

Powłoki PVD są trwałe, ponieważ są nakładane w środowisku próżniowym, co pozwala na osadzanie materiału powłokowego w wysoce kontrolowanej i czystej postaci. W rezultacie powstaje gęsta, twarda i gładka powłoka, która jest wysoce odporna na zużycie, korozję i wysokie temperatury.

Powłoki PVD są zazwyczaj nakładane w bardzo cienkich warstwach, co pomaga zmniejszyć naprężenia podłoża i poprawić ogólną trwałość powłoki.

Powłoki PVD są również odporne na wysokie temperatury. Proces osadzania zachodzi w wysokich temperaturach, co pozwala na silne związanie powłoki z podłożem, co skutkuje tolerancją na wysokie temperatury. Ponadto materiał powłokowy jest zwykle wybierany ze względu na jego odporność na wysokie temperatury, co dodatkowo zwiększa jego zdolność do wytrzymywania wysokich temperatur.

Powłoki PVD są często stosowane w zastosowaniach wysokotemperaturowych, takich jak elementy lotnicze, samochodowe i przemysłowe turbiny gazowe.

Zastosowanie powłok PVD w projektowaniu i technologii produktów

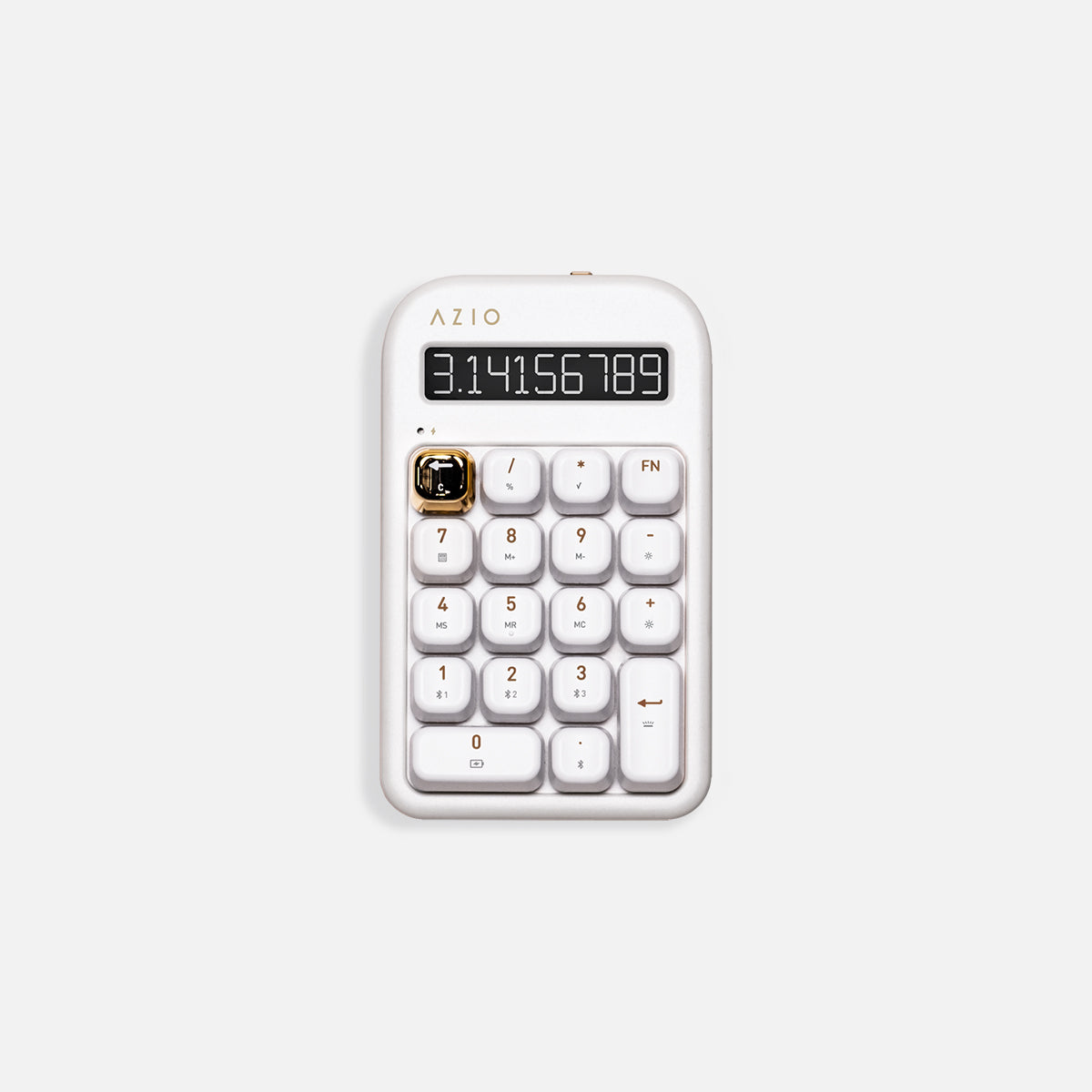

Powłoki PVD można stosować do tworzenia różnorodnych wykończeń dekoracyjnych, takich jak złoto, różowe złoto, czerń i brąz. Wykończenia te można wykorzystać do stworzenia niepowtarzalnego wyglądu produktu, a także można je wykorzystać w celu dopasowania do konkretnej marki lub estetyki projektu.

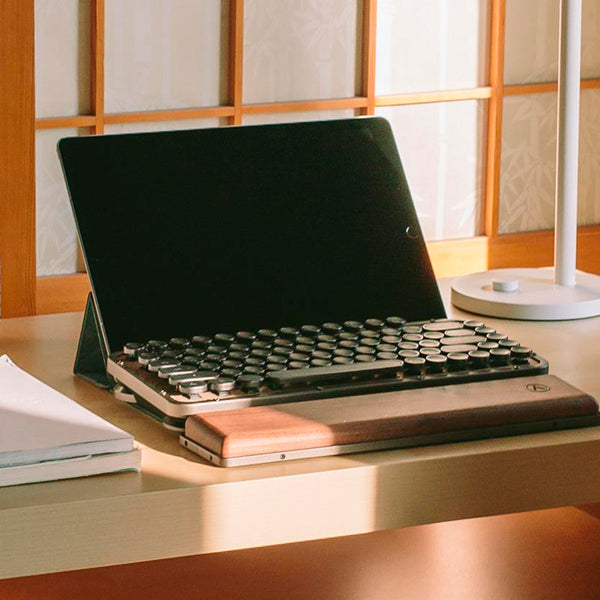

Powłoki PVD są uważane w społeczności producentów klawiatur za najwyższej jakości wykończenie klawiatur mechanicznych. Cenione są za trwałość, odporność na zużycie oraz możliwość zapewnienia wysokiej jakości, niepowtarzalnego wyglądu klawiatury.

Dodatkowo powłoki PVD umożliwiają tworzenie różnych wykończeń, takich jak wykończenie matowe lub błyszczące, nadając klawiaturze indywidualny wygląd. Niektórzy użytkownicy klawiatur zgłaszali, że nasadki klawiszy pokryte powłoką PVD mogą być gładsze i zapewniać nieco inne wrażenia z pisania.

PVD jest najczęściej stosowaną technologią w przemyśle powłokowym. W miarę ulepszania projektów i rozwoju produktów, powlekanie PVD może stać się realnym rozwiązaniem różnych problemów.